液压油缸动作缓慢无力怎么办?深度解析四大根源与维修方案

更新时间:2026-01-17

更新时间:2026-01-17 点击次数:236

点击次数:236 液压油缸

液压油缸像一位疲惫的老人,动作迟缓、有气无力——这背后往往是多个系统共同发出的警报。当挖掘机的挖斗抬起缓慢,或是注塑机的合模动作迟滞,生产效率和设备安全便亮起红灯。液压油缸作为各类机械的“肌肉”,其动作缓慢无力是最常见的故障之一,却也是最容易被误判和拖延处理的问题。

故障表现多样

可能是启动缓慢,也可能是全程无力;可能伴随异响发热,也可能悄然发生。据一份2024年发布的液压缸故障研究显示,动作效率下降是导致设备整体性能降低和能耗上升的关键因素之一。

理解这一故障,需要像医生一样系统性地看待整个“肌体”——从动力源头(液压泵)到传递管路,再到执行机构(油缸本身)以及控制中枢(阀件)。

01 核心根源:四类问题导致“肌无力”

液压油缸动作缓慢无力,本质上是推动活塞的力不足,或运动阻力过大。具体可归结为四大类原因,它们可能单独或同时发生。

动力源头衰减

液压泵作为系统的心脏,其内部磨损会导致输出流量和压力均达不到设计值。流量不足直接导致油缸速度下降,而压力不足则表现为推力或拉力不够。此外,驱动泵的电机转速过低或功率不足,也会导致泵的供油能力下降。油缸自身的内耗与损伤

内泄漏是罪魁祸首:当活塞密封(如Y形圈、格莱圈)磨损或损坏时,高压腔的油液会泄漏到低压腔,导致实际用于推动活塞的有效流量和压力严重损失。这种内泄往往随着压力和温度升高而加剧。

此外,如果活塞杆因承受侧向力而轻微弯曲,或导向套磨损,会导致运动时摩擦力急剧增大,表现为“爬行”或卡滞,消耗大量动力。油路堵塞与油液问题

吸油滤芯或回油滤芯堵塞,会限制油液流动,产生类似“掐住喉咙”的效果。液压油的黏度选择不当影响巨大:黏度过高,流动性差,阻力大;黏度过低,则内泄漏增加,泵的容积效率下降。油液变质、污染、含有大量气泡或水分,也会严重影响其传递动力的性能和润滑效果。控制阀件的故障与调节不当

控制油缸运动方向的速度控制阀(如节流阀、调速阀)如果开度调节过小、阀芯卡滞或被污染物堵塞,会直接限制进入油缸的流量。溢流阀压力调定过低或阀芯泄漏,会导致系统无法建立足够的工作压力。换向阀未能完全切换到工作位,也会造成油路不通畅。

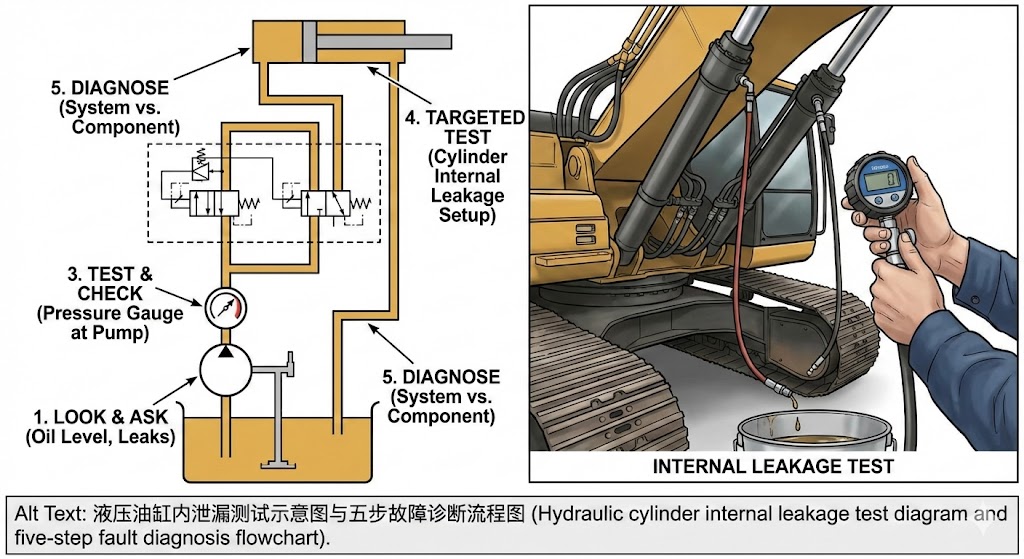

02 系统诊断:五步锁定故障点

面对动作缓慢的油缸,盲目拆卸往往事倍功半。遵循由外到内、由简到繁的系统性诊断流程,能快速准确地找到问题所在。

看与问——初步信息收集

观察油缸是整个系统慢,还是单一油缸慢?是伸出和缩回都慢,还是仅一个方向慢?询问操作人员故障是突然发生还是逐渐出现,是否伴随异响或发热。同时,检查液压油位是否过低,油液颜色是否发黑、乳化或含有大量气泡。听与摸——感官直接判断

启动设备,听液压泵处是否有尖锐的啸叫(可能为吸空)或异常噪音(可能为磨损)。触摸泵壳、油箱和阀块,感受温度是否异常升高(超过65℃即属异常高温)。在油缸慢速运动时,手扶活塞杆感觉是否有“一顿一顿”的爬行现象。测与查——关键参数验证

使用压力表测量系统压力,在油缸憋压时对比是否达到溢流阀设定值。如果条件允许,使用流量计测量进入油缸的实际流量。检查所有电气控制信号是否正常,确保换向阀电磁铁得到正确激励。针对性测试——隔离故障部位

对于怀疑内泄的油缸,可以进行一个简易测试:将油缸活塞运动到一端极限位置,拆开另一端的油管,然后向供油侧持续供压。观察拆开的油口是否有持续油液流出。如果有,则证明活塞密封存在严重内泄漏。综合判断

将以上信息汇总:若系统所有执行机构都无力,问题大概率在泵、溢流阀或主滤芯;若仅单一油缸无力,则重点检查该油缸的密封、控制阀及对应管路。

03 专业维修与调整方案

根据诊断结果,采取针对性的解决方案。有些问题可以现场调整解决,有些则需专业维修。

油液与滤芯问题

应立即更换污染、变质或型号不符的液压油,并同步更换所有滤芯。加油时必须确保清洁,并通过系统循环排气。控制阀调节问题

在确认安全的前提下,可依据设备手册重新调节溢流阀压力至规定值,并检查清洗速度控制阀,确保阀芯运动灵活无卡滞。油缸内泄漏

这通常需要解体油缸更换活塞密封组件。维修时必须使用与原厂规格完全一致的优质密封件,并确保缸筒内壁和活塞杆表面光洁无拉伤。对于轻微拉伤可尝试用油石修圆,严重损伤则需专业厂家修复。液压泵磨损

需由专业人员进行检测。容积效率过低(通常低于80%)的泵应考虑更换或进行专业大修,恢复其供油能力。

故障排查表

| 主要症状表现 | 最可能的原因方向 | 建议优先排查点 |

|---|---|---|

| 全车/全机所有动作均缓慢无力 | 系统公共部分故障 | 1. 液压泵输出 2. 主溢流阀压力 3. 吸油滤芯是否堵塞 4. 液压油油质与黏度 |

| 仅单个油缸动作缓慢无力 | 该油缸专属回路故障 | 1. 该油缸控制阀(换向阀、节流阀) 2. 该油缸活塞密封(内泄漏测试) 3. 通往该油缸的管路是否压扁堵塞 |

| 油缸运动时“爬行”(一顿一顿) | 摩擦阻力过大或混入空气 | 1. 检查活塞杆是否弯曲,导向套是否磨损 2. 彻底排除油缸内空气 3. 检查油液是否污染导致阻尼孔时堵时通 |

| 动作缓慢且伴随异常高温 | 存在严重能量损失 | 1. 检查溢流阀是否长期溢流 2. 检查是否存在严重内泄漏 3. 系统冷却器是否工作正常 |

04 预防性维护:构筑长效防线

防止油缸“肌无力”,关键在于建立科学的预防性维护体系,将问题消灭在萌芽状态。

定期油品分析

每隔500小时或按设备手册规定,对液压油进行抽样检测,监测其黏度、清洁度(颗粒污染等级)和水分含量。这是液压系统的“血液检查”,能提前预警绝大多数潜在故障。关键部件预防性更换

不要等到密封完全失效。根据设备的工作强度和环境,为液压泵、油缸密封包设定合理的运行小时数,到期前进行预防性更换。日常点检与清洁

操作手和维修人员应每日检查油位、油温,听设备运行声音,查看有无外泄漏。保持活塞杆清洁,防止粉尘划伤密封。确保液压油箱呼吸器畅通,防止污染物侵入。规范操作与避免工况滥用

培训操作人员,避免设备长期在超载或极限行程下工作,减少对油缸和密封的冲击。寒冷环境下启动设备,应先低速空载运行暖机,待油温正常后再投入作业。

案例

某工厂一台折弯机的油缸出现下行缓慢且压力不足的问题。维修人员没有急于拆缸,而是先检查发现系统压力只能达到额定值的一半。调整主溢流阀无效后,拆检溢流阀发现阀芯磨损导致泄漏。更换溢流阀后压力恢复,但速度仍慢。进一步检查发现,控制下行的电液换向阀一侧电磁铁推力不足,阀芯未能完全打开,形成节流。更换电磁铁后,故障彻底排除。这个案例说明,动作缓慢无力往往是一连串小问题累积的结果,系统性地逐一排除,才能精准根除。

当前位置:

当前位置: