|

DTL80/40/2×75型固定带式输送机型号:DTL80/40/2×75

该伸缩带式输送机依据MT820-2006《煤矿用带式输送机技术条件》标准制造。适用于有被水淋或局部有输送煤泥水的运行情况。周围空气中的成份不得超过《煤矿安全规程》中所规定的安全含量。环境温度为-10℃~40℃,环境相对湿度不超过95%(25℃)。输送物料应为容重小于2.0t/m3的不规则形状的原煤或矸石。工作制为连续型。主要用于大中型煤矿的机械化采煤工作面及一般工作面顺槽运输,也可以用于掘进机的后配套,结构可靠,易于安装。

工作原理和结构特征 带式输送机工作原理是以输送带作为牵引承载机构的连续运输设备首先主控发出启动信号后,开启真空电磁起动器按钮,电机启动,液力偶合器缓慢转动,通过减速器减速带动传动滚筒旋转。 该带式输送机主要由机头传动装置、张紧装置、机身、机尾等组成。 (见总图1、机头传动装置是整个输送机的驱动部分,由传动滚筒、卸载滚筒、电机、减速器、液力偶合器、卸载架及头部清扫器等组成。(见图1)

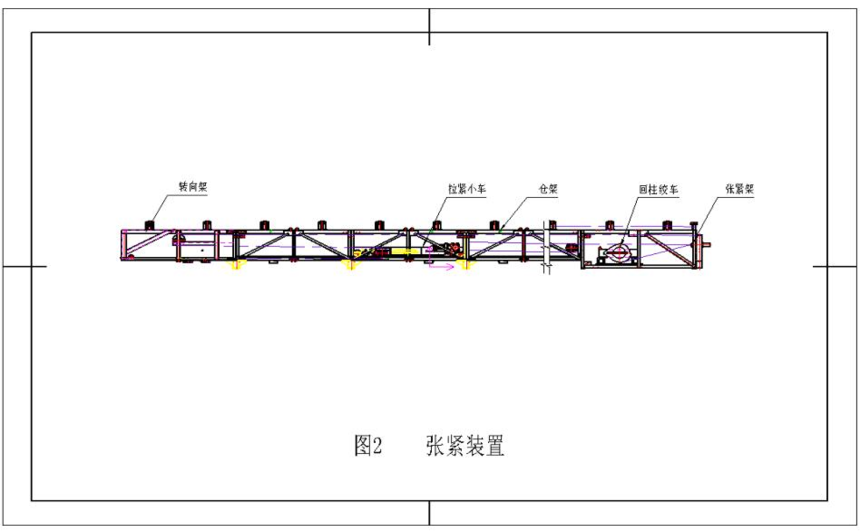

减速器采用三级齿轮减速,第一级为螺旋圆弧齿轮,第二、三级为斜齿和直齿圆柱齿轮,减速器通过连接筒和联轴器、电动机连成一体,固定在机头侧板上。 传动滚筒为焊接结构,滚筒表面铸有阻燃菱形胶,对提髙输送带与滚筒的摩擦系数,防止打滑,减少初张力,具有良好的效果。在机架侧有一对开式齿轮将两个传动滚筒串联起来传动。 头部清扫器分为重锤清扫器和直角清扫器,以清扫输送带正反面的粘煤等。 2、张紧装置包括转向架、仓架、拉紧小车、回柱绞车等组成。

3、机身(见图3)

机身主要由支腿、中间架、槽型托辊组、下托辊等组成。本机上托辊采用35°槽形托辊组,上托辊间距为1.2米,支腿间距为3米。下托辊为平形下托辊组,下托辊间距为3米4、机尾由机尾架、改向滚筒、清扫器、缓冲托辊组等组成。(见图4)

安装与调试 (一)安装 1、首先,确定输送机的安装中心线和机头机尾的安装位置,将这些基准点在顶底板相应位置上标志出来,以便在铺设机身时对照。 2、清理巷道底板平整,从机头安装位置到过度架的45米范围内的巷道也要求进行一般性平整。 3、按照先远后近的顺序把输送机各部件运至该件安装位置后,然后根据已确定的位置按总图要求顺序安装,要求各部分沿中心线方向不得歪斜,整个机身须平直,各连接件的螺栓应拧紧。 4、铺设上下股输送带,并连接好输送带接头。 5、用于掘进巷道时,将游动小车放置于贮带裝置的右端(后通式采煤时相反),开动张紧绞车,调节输送带张力至适宜程度,即可开空车试运转调整。 (二)调试 1、试运转前准备工作: (1)全面检查各部分安装位置。 (2)各润滑部位注油。 (3)液力偶合器注入清水。 (4)所有清扫器安装后,其刮板与输送带的接触长度不得小于85%。 (5)触动“起动”按钮,观察胶带运行方向是否正确,以及证实各部位无阻碍或卡住情况后方可开车试运转。 2、试运转 带式输送机各部件安装完毕后,首先进行空载试运行,运载时间不得小于2小时,并对各部件进行观察、检验及调整,为负载试运行作好准备。 (1)试运转前准备工作 1)检查基础及各部件中联接螺栓是否紧固。 2)检查电机,减速器,轴承座等润滑部位是否按规定加入足够的润滑油。 3)点动电机,确认电机转动方向。 (2)空载试运行中观察内容 1)观察输送带有无跑偏,如果跑偏量超过带宽的5%,就进行调整,调整方法按后面所述方法进行。 2)检查设备各部份有无异常声音和异常振动。 3)检查润滑油,轴承等处温升是否正常。 4)检查减速器、液力偶合器以及其它润滑部位有无泄漏现象。 5)制动器,各种限位开关,保护装置等动作是否灵敏可靠。 6)清扫器与输送带的接触情况。 7)拉紧装置运行是否正常,有无卡死等现象,调整托辊小车位置。 (3)、负载运行 设备通过空载试运行并进行必要的调整后进行,目的在于检测有关技术参数。加载方式:加载量应从小到大逐渐增加,加载负荷量按20%——50%——80%——100%,在各种负荷下运行时间不得小于2小时。 3、试运行中可能出现的故障及排除方法 检查滚筒、托辊等旋转部件有无异常声音,滚筒温升是否正常,如有不转动的托辊应及时调整或更换。 观察物料是否位于输送带中心,如有落料不正和偏向一侧的现象,需调整漏斗位置或增加挡板。 起动时输送带与传动滚筒间是否打滑,如有打滑现象,可逐渐增大拉紧装置的拉紧力,直到不打滑为止。 4、输送胶带跑偏的调整 由于各种原因,输送机运转中可能发生输送带跑偏的问题,因而需在试运转中进行调整,使输送带保持在正中位置运转。如果输送带跑偏超过带度5%,则需要调跑偏。跑偏调整一般在运转中进行,调整时应各部位相互配合。 |