制作工艺

一、带座轴承为生铁原材料制造,在托辊无缝钢管两边生产加工出楼梯孔,随后将带座轴承压装相互配合。

它的关键缺点为:

1、迷宫式构造不科学,密封性特性差;

2、生产制造精密度差,托辊无缝钢管两边的内楼梯孔历经生产加工后圆度超过了规定,可无缝钢管原本存有的不圆度则没法清除;

3、托辊转动一部分净重大,导致托辊的惯性力矩扩大;

4、劳动者制造抗压强度高。

二、带座轴承用厚钢板原材料冲压模具成形,随后运用二氧化碳气体维护焊加工工艺电焊焊接到无缝钢管的两边。

它的关键缺点为:

1、密封性特性也没法超过最理想化的实际效果;

2、电焊焊接时的无规律形变会影响两边滚动轴承的平行度。

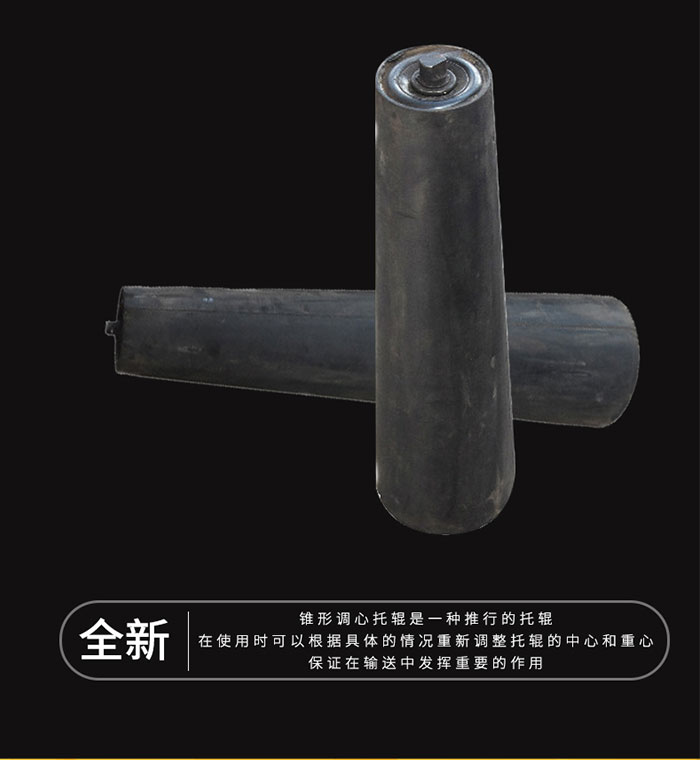

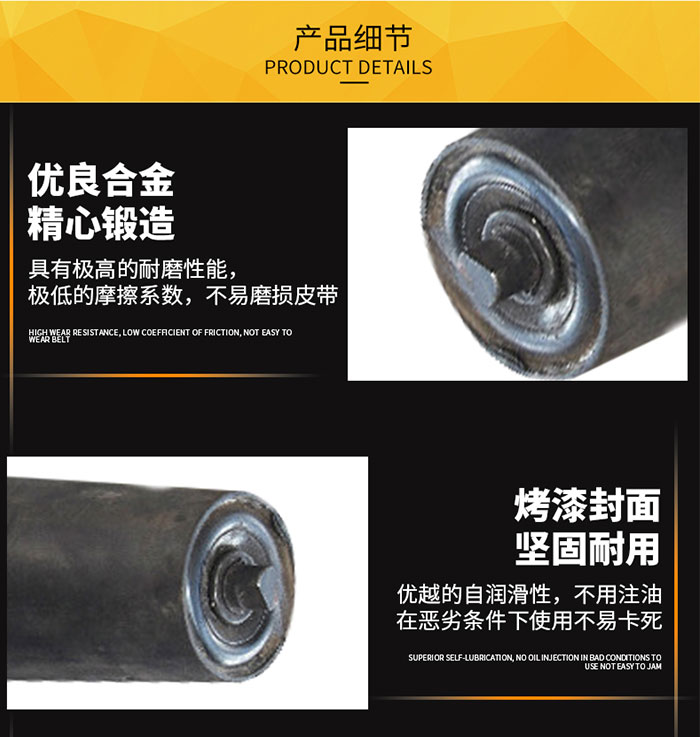

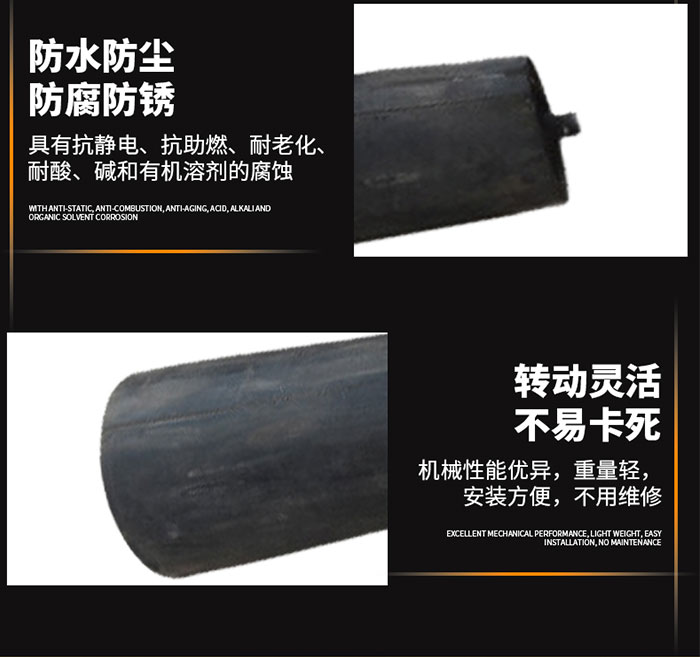

以便处理所述传统式托辊存有的缺点,运用托辊新式带座轴承塑性变形好的特性,以托辊专用型高频率电焊钢管的平行线精密度好(6米长无缝钢管的弯折度不超出3mm),和圆上壁厚一致性的特性为基本,因其公称直径为标准,将“涤纶铝合金”带座轴承和支撑点环立即与托辊无缝钢管间隙配合压装,保持了托辊无缝钢管公称直径不用机械加工制造、也已不电焊焊接的新式托辊生产工艺流程。该方式的关键优势是:

1、确保了托辊两边滚动轴承部位的平行度,偏差≤0.05mm;

2、带座轴承和支撑点环的间隙配合压装可以将无缝钢管存有的不圆度清除60%上下,内孔轴向圆柱度≤0.3mm;

3、转动摩擦阻力≤1N;

4、噪声(1000r/min状况下)≤30dB;

5、合理确保了托辊的生产制造精密度,装配线达标率超过100%;

6、转动一部分的品质缓解了1/3,大幅度减少了惯性力矩;

7、简单化了生产工艺流程,缓解了劳动效率,提升了工作效能;

8、更改了传统式的密封性构造,在各种各样极端自然环境中保持了零环境污染长期性一切正常运作。